一、直线电机的技术特性与应用场景

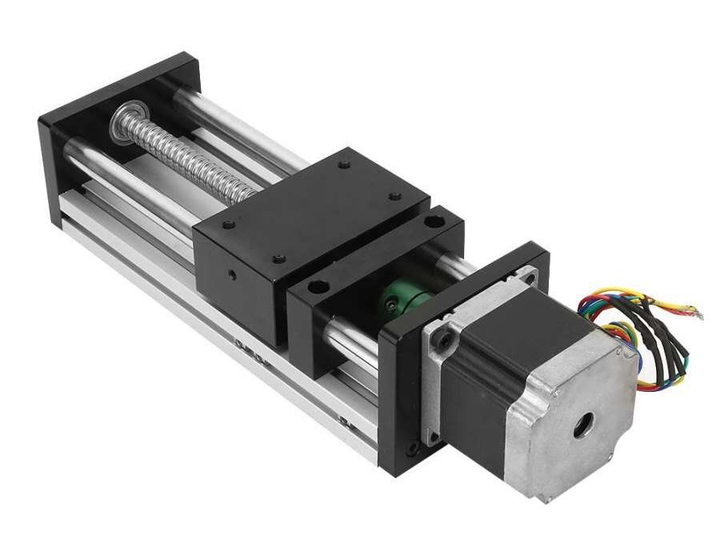

直线电机通过电磁作用直接产生直线运动,无需将旋转运动转换为直线运动的机械传动装置(如丝杠、齿轮等),这一特性使其在工业生产中展现出显著优势:

生产机械领域:应用于起重运输机械、机床进给机构、压力机、锻锤等设备,通过执行机构实现往复直线运动,省去机械传动环节后,可减少能量损耗(如传动摩擦损耗降低约30%)、提升响应速度(加速度可达传统系统的2-5倍)。

精度与可靠性提升:定位精度可达±0.01mm,适用于半导体制造设备、精密机床等对运动精度要求极高的场景;无机械传动部件也意味着无弹性变形,长期运行稳定性更强。

二、直线电机的核心痛点与位移传感器的技术破局

直线电机的技术瓶颈

由于取消了机械传动装置,直线电机对运动控制的实时性和准确性提出了更高要求,核心难点在于:

需实时获取运动部件的位移数据(包括大小与方向),传统机械反馈方式(如光栅尺)存在接触磨损、安装复杂等问题;

高精度运动场景下(如微米级行程控制),对位移测量的分辨率(需达0.001mm)和动态响应速度(采样频率≥10kHz)要求苛刻。

BRSEN磁致伸缩位移传感器的技术适配性

作为直线电机的“神经反馈系统”,该传感器通过磁致伸缩效应实现无接触式测量,核心优势包括:

无接触测量,免维护:固定部分与活动部分通过磁场耦合,无机械接触,避免磨损、摩擦、卡滞等问题,部件寿命可达10万小时以上,无需停机维护;

高精度与高动态性能:绝对位移测量精度达0.01mm,分辨率0.001mm,支持最高5m/s的运动速度测量,数据无丢失;

绝对式测量,无需归零:内置绝对位置编码,断电后重启可直接获取当前位移,无需返回初始位置设置“零点”,提升产线连续作业效率(如自动化生产线停机重启时间缩短90%)。

三、磁致伸缩传感器驱动的现代电动驱动技术潜力

工业自动化领域的深度应用

半导体设备:用于光刻机工作台、晶圆检测设备的精密位移控制,确保纳米级加工精度;

新能源制造:锂电池极片切割设备中,通过高精度位移反馈实现切割刀头的动态调整,提升极片尺寸一致性(误差≤±5μm);

医疗器械:如CT扫描仪的床体运动控制,无接触测量避免机械磨损对医疗设备精度的影响,同时满足洁净室环境要求。

技术延伸与未来趋势

智能化集成:传感器可集成数字接口(如EtherCAT、CANopen),与工业物联网(IIoT)对接,实现设备状态实时监控与预测性维护;

极端环境适应性:通过优化磁致伸缩材料(如采用非晶合金),可在高温(-40℃~120℃)、强磁、粉尘等恶劣环境中稳定工作,拓展在航空航天、深海探测等领域的应用;

与直线电机的协同创新:结合无铁芯直线电机的轻量化特性,传感器可进一步缩小体积(如紧凑型设计厚度≤20mm),适配机器人关节、无人机驱动等微型化场景。

四、技术对比:磁致伸缩传感器 vs 传统位移测量方案

| 技术类型 | 测量原理 | 精度 | 维护需求 | 响应速度 | 典型应用 |

|---|---|---|---|---|---|

| 磁致伸缩传感器 | 磁致伸缩效应+无接触测量 | 0.01mm/0.001mm | 几乎无需维护 | ≤1μs | 精密机床、半导体设备 |

| 光栅尺 | 光学衍射+接触式读数 | 0.1mm/0.01mm | 定期清洁 | ≤10μs | 普通机床、坐标测量机 |

| 电位器式传感器 | 电阻分压+机械接触 | 0.5mm | 频繁更换 | ≤100μs | 低端设备、手动调节场景 |

| 电感式传感器 | 电磁感应+非接触 | 0.1mm | 抗干扰要求高 | ≤50μs | 金属部件位移检测 |

五、总结:从“机械传动”到“电磁直驱”的技术跃迁

直线电机与磁致伸缩位移传感器的结合,标志着电动驱动技术从“依赖机械结构”向“全电驱动+数字反馈”的升级。这种无接触、高精度的运动控制方案,不仅解决了传统传动系统的效率与可靠性瓶颈,更通过数字化接口为工业4.0时代的智能装备提供了底层技术支撑。未来,随着材料科学与传感器集成技术的进步,该技术有望在新能源、高端制造、医疗等领域推动更广泛的“直驱化”变革。

审核编辑 黄宇